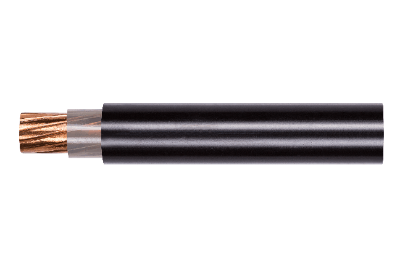

Поліетилен (ПЕ) широко використовується візоляція та оболонка силових кабелів та телекомунікаційних кабелівзавдяки своїй чудовій механічній міцності, жорсткості, термостійкості, ізоляції та хімічній стабільності. Однак, через структурні характеристики самого ПЕ, його стійкість до розтріскування під впливом навколишнього середовища є відносно низькою. Ця проблема стає особливо помітною, коли ПЕ використовується як зовнішня оболонка броньованих кабелів великого перерізу.

1. Механізм розтріскування поліетиленової оболонки

Розтріскування поліетиленової оболонки відбувається переважно у двох ситуаціях:

a. Розтріскування від впливу навколишнього середовища: це явище, коли оболонка зазнає крихкого розтріскування з поверхні внаслідок комбінованого напруження або впливу навколишнього середовища після встановлення та експлуатації кабелю. Це в основному спричинено внутрішнім напруженням в оболонці та тривалим впливом полярних рідин. Широкі дослідження модифікації матеріалів суттєво вирішили проблему цього типу розтріскування.

b. Розтріскування від механічного напруження: це відбувається через структурні недоліки кабелю або неправильні процеси екструзії оболонки, що призводить до значної концентрації напружень та розтріскування, спричиненого деформацією, під час монтажу кабелю. Цей тип розтріскування більш виражений у зовнішніх оболонках броньованих кабелів зі сталевою стрічкою великого перерізу.

2. Причини розтріскування поліетиленової оболонки та заходи щодо їх покращення

2.1 Вплив кабелюСталева стрічкаСтруктура

У кабелях з більшим зовнішнім діаметром броньований шар зазвичай складається з двошарової сталевої стрічки. Залежно від зовнішнього діаметра кабелю, товщина сталевої стрічки варіюється (0,2 мм, 0,5 мм та 0,8 мм). Товстіші сталеві броньовані стрічки мають вищу жорсткість та гіршу пластичність, що призводить до більшої відстані між верхнім та нижнім шарами. Під час екструзії це призводить до значних відмінностей у товщині оболонки між верхнім та нижнім шарами поверхні броньованого шару. Тонші ділянки оболонки на краях зовнішньої сталевої стрічки зазнають найбільшої концентрації напружень і є основними зонами, де в майбутньому виникають розтріскування.

Щоб пом'якшити вплив броньованої сталевої стрічки на зовнішню оболонку, між сталевою стрічкою та поліетиленовою оболонкою намотується або екструдується буферний шар певної товщини. Цей буферний шар повинен бути рівномірно щільним, без зморшок або виступів. Додавання буферного шару покращує гладкість між двома шарами сталевої стрічки, забезпечує рівномірну товщину поліетиленової оболонки та, у поєднанні зі стисненням поліетиленової оболонки, зменшує внутрішнє напруження.

ONEWORLD пропонує користувачам різну товщинуброньовані матеріали з оцинкованої сталевої стрічкизадовольняти різноманітні потреби.

2.2 Вплив процесу виробництва кабелю

Основними проблемами процесу екструзії броньованих оболонок кабелів великого зовнішнього діаметра є недостатнє охолодження, неправильна підготовка форми та надмірний коефіцієнт розтягування, що призводить до надмірного внутрішнього напруження в оболонці. Кабелі великого розміру, через свою товсту та широку оболонку, часто стикаються з обмеженнями довжини та об'єму водопровідних жолобів на екструзійних виробничих лініях. Охолодження з температури понад 200 градусів Цельсія під час екструзії до кімнатної температури створює труднощі. Недостатнє охолодження призводить до пом'якшення оболонки поблизу броньового шару, що викликає подряпини на поверхні оболонки під час змотування кабелю в бухту, що зрештою призводить до потенційних тріщин та поломок під час прокладання кабелю через зовнішні сили. Крім того, недостатнє охолодження сприяє збільшенню внутрішніх сил усадки після змотування, підвищуючи ризик розтріскування оболонки під дією значних зовнішніх сил. Для забезпечення достатнього охолодження рекомендується збільшити довжину або об'єм водопровідних жолобів. Важливо знизити швидкість екструзії, зберігаючи належну пластифікацію оболонки та забезпечуючи достатній час для охолодження під час змотування. Крім того, враховуючи поліетилен як кристалічний полімер, метод сегментованого зниження температури охолодження від 70-75°C до 50-55°C, і, нарешті, до кімнатної температури, допомагає зменшити внутрішні напруження під час процесу охолодження.

2.3 Вплив радіуса згортання на згортання кабелю

Під час намотування кабелю виробники дотримуються галузевих стандартів щодо вибору відповідних котушок для доставки. Однак, забезпечення великих довжин кабелів великого зовнішнього діаметра створює труднощі у виборі відповідних котушок. Щоб дотримуватися заданих довжин кабелів, деякі виробники зменшують діаметри барабанів, що призводить до недостатніх радіусів вигину для кабелю. Надмірний вигин призводить до зміщення в броньових шарах, спричиняючи значні зсувні сили на оболонку. У важких випадках задирки броньованої сталевої стрічки можуть пробити амортизуючий шар, вбудовуючись безпосередньо в оболонку та спричиняючи тріщини або розриви вздовж краю сталевої стрічки. Під час прокладання кабелю бічні сили вигину та розтягування призводять до розтріскування оболонки вздовж цих тріщин, особливо для кабелів, розташованих ближче до внутрішніх шарів котушки, що робить їх більш схильними до поломки.

2.4 Вплив будівельних та монтажних умов на місці

Для стандартизації конструкції кабелю рекомендується мінімізувати швидкість прокладання кабелю, уникаючи надмірного бічного тиску, згинання, сил натягу та зіткнень з поверхнями, забезпечуючи сприятливі умови для будівництва. Бажано, щоб перед прокладанням кабелю кабель відпочив при температурі 50-60°C, зняти внутрішнє напруження з оболонки. Уникайте тривалого впливу прямих сонячних променів на кабелі, оскільки різниця температур з різних боків кабелю може призвести до концентрації напружень, збільшуючи ризик розтріскування оболонки під час прокладання кабелю.

Час публікації: 18 грудня 2023 р.